Trwałość liny stalowej w określonych warunkach pracy zależy nie tylko od jakości drutów używanych do jej produkcji oraz technologii wykonania, lecz także od właściwego doboru konstrukcji liny do danych warunków pracy oraz od zachowania określonych zasad eksploatacji. Z tego też względu znajomość zależności trwałości lin od warunków ich pracy jest niezbędna nie tylko konstruktorom, ale również użytkownikom lin.

Przed doborem konstrukcji i wytrzymałości liny dla danego urządzenia należy przede wszystkim zdać sobie sprawę, że dla każdego urządzenia istnieje optymalna lina, która wykazuje nie tylko większą trwałość eksploatacyjną na tym urządzeniu, ale zapewnia również większe bezpieczeństwo pracy.

Podczas eksploatacji lina stalowa jest narażona nie tylko na zmęczenie, ale również podlega działaniu wielu czynników zarówno ze strony mechanizmów, na których pracuje, jak też czynników atmosferycznych.

Przedwczesne zużycie liny stalowej może występować z następujących przyczyn:

- Nieprawidłowego doboru konstrukcji liny, jej rodzaju i kierunku zwicia

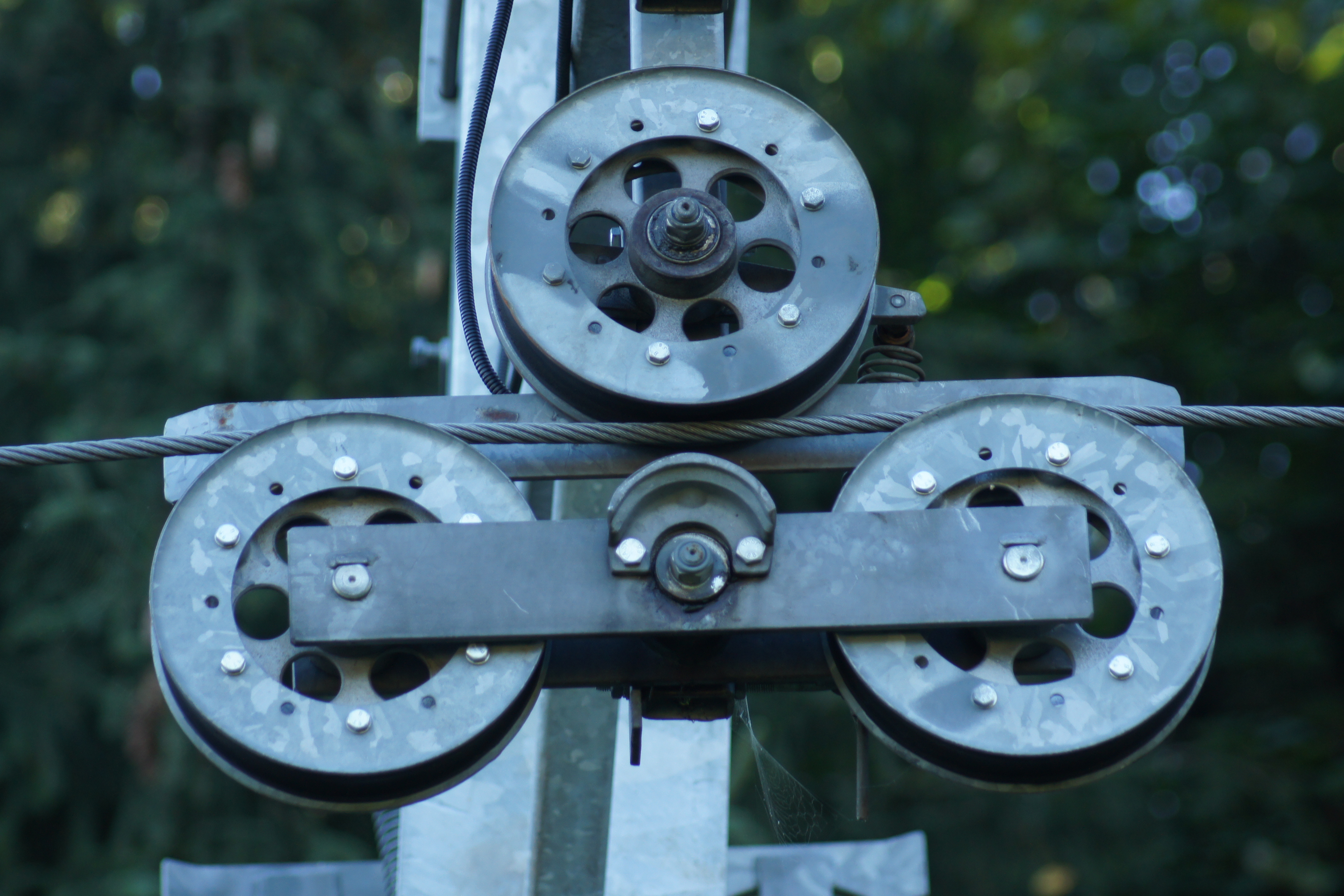

- Nieprawidłowego doboru średnic bębnów i kół linowych oraz niewłaściwego nawinięcia liny na bęben

- Niewłaściwego materiału oraz złego profilu i wymiarów rowków bębnów

- i kół linowych

- Zbyt dużego naprężenia rozciągającego i zginającego

- Dużego kąta zgięcia liny

- Niewłaściwego zginania liny

- Zbyt dużej intensywności pracy liny

- Korozji liny

Średnicę i wytrzymałość liny na rozciąganie dobiera się zwykle kierując się z jednej strony wielkością obciążenia, jakie lina musi przenosić, a z drugiej koniecznością zachowania współczynnika bezpieczeństwa określonego zwykle odpowiednimi przepisami.

Jeśli lina w czasie pracy jest przeginana na bębnie lub kołach linowych, to należy tak dobrać średnicę i konstrukcję liny, aby zachowane były odpowiednie stosunki D/d i D/Ø (gdzie D – średnica bębna lub koła linowego, d – średnica liny, Ø – średnica drutu).

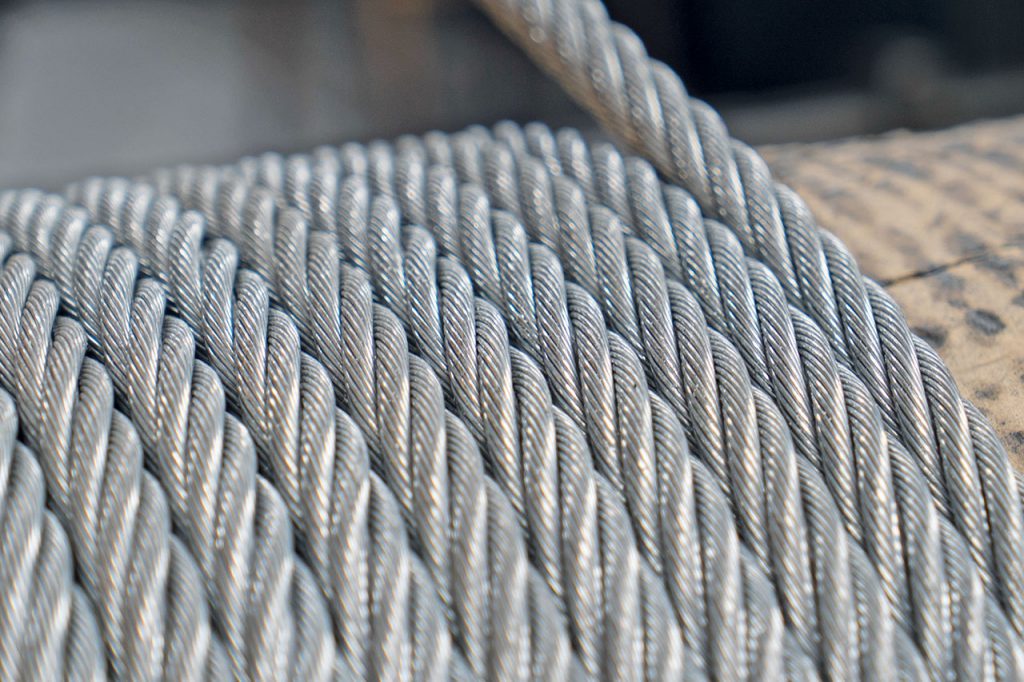

Dla lin narażonych w swej pracy głównie na ścieranie lub intensywną korozję należy dobierać tak konstrukcję, w której średnice drutów warstwy zewnętrznej są najgrubsze. Niemniej należy pamiętać, że lina wykonana z grubszych drutów ma znacznie większą sztywność niż lina z cienkich drutów.

Jeżeli do kreślonych warunków pracy wybiera się linę o dużej liczbie drutów, to należy się liczyć z faktem, że ma ona większą liczbę punktów czy też linii styku między drutami, co powoduje zwiększenie wewnętrznego tarcia i może być przyczyną przedwczesnego zużycia liny. Liny składające się z dużej liczby cienkich drutów mają większą od innych giętkość, ale są mniej odporne na naciski poprzeczne, szybciej ulegają deformacji w przypadku kilkuwarstwowego nawijania na bęben oraz bardzo szybko ulegają zniszczeniu w przypadku tarcia liny o koła linowe i dużej korozji.